INTRODUCCIÓN

La

Ingeniería Inversa es aquel proceso donde se lleva a cabo un análisis, medición

y pruebas de reconstrucción y/o reproducción de una pieza preservando el diseño

original con sus características y detalles. (3Dalia, 2021).

Históricamente

la ingeniería inversa ha sido desarrollada por civilizaciones poderosas e

ingeniosas, en donde el estudio de cómo están construidos los objetos que se

desean replicar, permiten que se comprenda en un menor tiempo el porqué de

cada componente, reduciendo los tiempos que involucra el diseño y sobre todo

las pruebas de funcionabilidad, pues el objeto ya está diseñado y funciona, lo

que abre la puerta a replicarlo en su totalidad obteniendo el mismo resultado o

algo aún mejor que es replicar y mejorar el diseño original, lo cual permitía

generar una mayor ventaja ya sea productiva o en aplicaciones bélicas (Creaform3D, 2021)

La

ingeniería inversa como tal no nació en el mundo de la ingeniería del software.

Desde que se han fabricado aparatos o dispositivos mecánicos, el interés por

conocer su funcionamiento interno y detallado ha motivado a llevar a cabo

procesos de ingeniería inversa para comprender el funcionamiento. (Garrote , 2018).

En la

actualidad se recurre a esta técnica con la finalidad de obtener la máxima

información de un producto, no solo se enfoca en el producto si no que

involucra todos los periféricos que en el intervinieron, los cuales son:

Proceso

de fabricación, componentes, interacción de los componentes y el producto,

materiales, tratamientos superficiales, tratamientos térmicos y un análisis de

funcionamiento.

Englobando

todos estos periféricos, se tendría información útil aun cuando no se conoce información

previa del producto a analizar.

En el

proceso de la ingeniería inversa se trabaja en un sistema que va de lo general,

y conforme se va analizando y comprendiendo se llega a conocer lo especifico de

cada componente de un producto.

La

ingeniería inversa no siempre se utiliza para innovar, o mejorar un producto, En un mercado global tan

competitivo como el que vivimos, las empresas buscan constantemente la manera

de rentabilizar sus procesos y aumentar beneficios económicos. Una de las

formas de alcanzar estos objetivos consiste en acortar los plazos de entrega, y

en general ahorrar tiempo (y por lo tanto dinero) en el desarrollo y

fabricación de productos. La reducción de estos plazos pasa por hacer un uso

de métodos y procedimientos modernos y tecnológicos que ayuden en el ahorro. (Flores, 2024)

El

prototipado rápido y las técnicas de ingeniería inversa se consideran

fundamentales a la hora de optimizar el ciclo de desarrollo de producto. A

diferencia de la ingeniería directa, la ingeniería inversa parte del producto

final para su modificación y mejora. Dentro de este campo existen muchas

técnicas y maquinaria para obtener y analizar la información del producto. (Flores, 2024)

En la

revisión de trabajos previos, (Velazquez, Jimenez, &

Ontiveros, 2021),

expone que la ingeniería inversa podría potencializar la enseñanza de la Metrología,

el diseño y la fabricación.

Mattia

Mercante usa la reproducción 3D para reemplazar piezas perdidas de esculturas y

obras

de

arte en el mundialmente famoso Instituto Opificio de Florencia; así, los

visitantes pueden

contemplar

las obras de arte como idearon los artistas. (FormLabs, 2018)

El

desarrollo y la innovación tecnológica ha sido en gran medida al uso de la ingeniería

inversa e incluso puede utilizarse para malas prácticas como lo podría ser el

espionaje industrial y la piratería. Una tendencia que parece indudable es que

a medida que vaya aumentando la cuota de comercio mundial asiático, también

aumentara en el mundo el suministro de artículos piratas. (Marquand, 2002)

Países

asiáticos han desarrollados laboratorios de Ingenieria inversa para el

desarrollo de un sin fin de productos que se comercian en muchas partes del

mundo, para replicarlos y comercializarlos directamente ellos.

El problema de investigación que el presente articulo pretende abordar

es la falta de un proceso estandarizado el cual busca satisfacer las

necesidades idóneas para la realización de los procesos de escaneo y

digitalización en donde nuestras mediciones se realizarán en campo y se tiene

considerado que pueden influir factores externos como la temperatura y la

iluminación. El Dr. Yoshio Kondo, señala que el objetivo de la estandarización

de los procesos en las organizaciones es lograr alcanzar procedimientos y

tácticas definidas para obtener bienes y servicios a precios razonables. (Kondo, 1994)

La profundización de este tema busca reducir los tiempos para la

entrega de los resultados obtenidos en los servicios de ingeniería relacionados

al escaneo y digitalización, este trabajo de manera general es lento pero

preciso, por tal motivo será necesario crear una nueva metodología la cual ayudará

a la realización de esta actividad y permitirá obtener los mejores resultados

con procesamiento de la información recabada.

La optimización del proceso sin afectar los resultados finales será de

gran utilidad, ya que de manera laboral se pueden reducir los tiempos de

entrega con los clientes y permitirá poder incrementar la capacidad de

respuesta de los servicios, en donde se ve una reducción de costos al realizar

el servicio en una sola visita en caso de que esa planta. Según la ISO, los

procesos son un conjunto de actividades relacionadas entre sí o que

interactúan, transformando elementos de entrada en elementos de salida. (Norma Internacional ISO, 2015)

A manera de resumen el presente articulo busca dar respuesta a que si

la aplicación de un nuevo proceso estandarizado en los servicios de escaneo y digitalización

realizados en el laboratorio de ingeniería virtual y manufactura pueden reducir

los tiempos de ejecución y la confiabilidad del proceso.

METODOLOGIA

El presente

proceso emplea un diseño experimental, con un enfoque cualitativo con estudio

longitudinal, en donde se analizó un elemento de estudio en 12 diferentes

escenarios, tomando en cuenta factores externos como la temperatura, empleando

como instrumento de recolección de datos y post procesamiento el equipo compac

scan Atos II de la marca Gom.

El

elemento de estudio en todas sus iteraciones cumplió con criterios de

repetibilidad, denotando que el proceso empleado es confiable y preciso. En

donde se define como Repetibilidad de los resultados de las mediciones: a la cercanía

entre los resultados de mediciones sucesivas de la misma magnitud por medir,

efectuadas en las mismas condiciones de medición. (LLamosa, 2007)

La

seguridad de los datos obtenidos está basada en la utilización correcta de la

metodología apropiada con los procesos correctos para poder determinar que son

confiables y precisos los procesos. (Micheli, 2009)

Los

instrumentos de medición realizan compensaciones térmicas en base a sus

sensores internos, sin embargo, por más que los sensores y el efecto de la

compensación sean de alta calidad no están exentos de errores e incertidumbre. (Brambilla, 2017)

Gráfico

1.- Proceso de Escaneo,

digitalización e inspección dimensional.

El

seguimiento del proceso paso a paso nos permitió en gran medida eliminar la

posibilidad de un sesgo en el diseño del estudio de investigación el cual

hubiese podido afectar directamente en la información que fue recopilada.

RESULTADOS

Y DISCUSIÓN

El

caso abordado muestra una de las zonas de interés donde se presenta la mayor

cantidad de variaciones en una pieza como en este ejemplar de estudio, la

mayor variación corresponde a la zona de barrenos, ya que la generación de un

barreno se crea por el promedio de la superficie que es visualizada, y esta

medida no solo afecta la dimensión que se tiene posterior a la inspección del

diámetro del cilindro generado, y este repercutirá en la posición cartesiana

que se pueda tener de dicho barreno, pues el centro del mismo es determinado

por el cilindro que fue generado por medio de lo que ha visualizado y

promediado con un best fit el escanear Atos II.

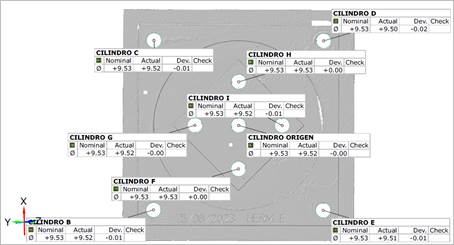

Gráfico

2.- Barrenos de

interés de una pieza mecanizada de aluminio con zonas de interés.

En el

siguiente grafico se observa el comportamiento dimensional de cada cilindro

inspeccionado; en donde se muestra del lado izquierdo de cada cota la medida

nominal del mismo (9.53 mm) y del lado derecho el valor actual que obtiene al

realizar la medición.

Gráfico

3.- Medidas diametrales en cubo de verificación para 3 ejes en

iteración 1

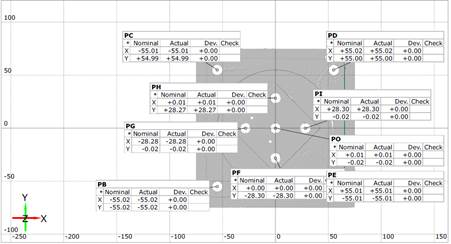

En el

segundo grafico de esta iteración se observa la posición en el plano cartesiano

del origen de cada cilindro, como se mencionó anteriormente, la generación del

cilindro para su inspección dimensional no solo nos permite obtener su valor

diametral, si no que nos muestra donde se encuentra posicionado en el plano

cada cilindro.

Gráfico 4.- Posición

cartesiana de cilindros en cubo de verificación para 3 ejes en la iteración 1.

Este

estudio muestra que los resultados pueden verse afectado por muchos factores

externos como lo es realizar mediciones sin que el equipo calibrado, que el

delta de temperatura entre la primera medición y la última medición sea mayor a

6 °C, ruido o mala calidad en la obtención de la malla, selección errónea de la

superficie para conformar el cilindro, entre otros factores.

A continuación,

se presentan los resultados de las iteraciones obtenidos por medio del compac

scan Atos II.

Tabla

1.- Resultados de iteraciones en medida de diámetros (9.53mm)

de pieza de aluminio.

Gráfico

5.- Reporte

dimensional obtenido por medio de CMM.

Resultados

obtenidos mediante la inspección dimensional de una mesa de coordenadas (CMM),

los valores subrayados en amarillo corresponden al objeto de estudio en el

orden de B a I y su relación en orden descendente.

Como

se puede observar en ambas tablas de resultados, el promedio que se tiene en la

medida final de cada barreno es similar y arroja una diferencia entre ambos

sistemas CMM y el escáner una diferencia promedio de 0.01 mm.

Tabla

2.- Promedio

de medidas diametrales obtenidas por el escáner y la CMM.

La

interpretación de la desviación estándar muestral que se presenta con respecto

al promedio de las medidas diametrales es no mayor 0.01 mm en promedio.

El

nuevo proceso arroja un error relativo máximo de 0.01 mm el cual nos indica que

el proceso que se está siguiendo es confiable y sus resultados son muy

precisos.

Por

tal motivo con estos valores obtenidos permiten tener una mayor confianza del

nuevo proceso de escaneo y digitalización que se ha estado empleando para la

obtención de los datos aquí mostrados.

Con

base a estos resultados estadísticos obtenidos se puede justificar y validar

que el nuevo proceso permitirá tener un proceso optimo, el cual podrá asegurar

la confiabilidad en la medición obtenida y por ende la reducción de tiempos al

no tener que verificar las medidas con otros métodos de inspección dimensional.

CONCLUSIONES

El

objetivo general de la presente investigación consistió en la elaboración de

una nueva metodología que permitiera disminuir los tiempos generales en los

cuales se ejecutaban los trabajos relacionados al escaneo y la digitalización

de las piezas en procesos de inspección e ingeniería inversa.

Dicho

proceso se desarrolló con un escáner de la marca Gom; el proceso fue simulado en 12

iteraciones diferentes escogidos aleatoriamente, donde se replicaba cada paso

del proceso de operación elaborado. Del cual se obtuvieron los datos de

intereses, para al término de este ejercicio poder realizar un análisis.

En

nuestro ejercicio de escaneo e inspección dimensional aleatorio se obtuvieron

valores menores de error relativo de 0.09% (menor al 1%), lo cual nos indica

que la calidad de la medición es buena y precisa.

Para

el caso de nuestro ejercicio de escaneo e inspección la desviación estándar

obtenida es menor a 0.01 lo cual nos indica que los valores que se obtuvieron

se encuentran muy cerca del valor central, por tal motivo el proceso nos

muestra que el proceso que se está empleando es eficaz para ser empleado como

herramienta de medición.

REFERENCIAS BIBLIOGRAFICAS

3Dalia. (7 de julio de

2021). https://3dalia.com. Obtenido de https://3dalia.com/ingenieria-inversa-todo-lo-que-necesitas-saber/

Brambilla, N. (2017).

Acondicionamiento ambiental de un laboratorio de metrologia dimensional: seño,

implementación y evaluación de funcionamiento. CEMETRO.

CreaForm. (27 de abril

de 2022). Creaform Ametek. Obtenido de creaform3d.com: https://www.creaform3d.com/blog/es/que-es-ingenieria-inversa/

Creaform3D. (27 de abril

de 2021). Creaform3D. Obtenido de https://www.creaform3d.com: https://www.creaform3d.com/blog/es/que-es-ingenieria-inversa/#Donde_se_utiliza_la_ingenieria_inversa

Flores, P. (2024).

Ingenieria inversa y prototipado. Ingenieria inversa y prototipado.

Universidad de Málaga, Málaga.

FormLabs. (26 de junio

de 2018). https://formlabs.com/. Obtenido de FormLabs: https://formlabs.com/blog/how-3d-printing-brings-antiquities-back-to-life/

Garrote , R. G. (2018). Reversing

Ingenieria Inversa. Bogotá: Editoria Ra Ma .

Kondo, Y. (1994). Control de la calidad en

toda la compañia: sus antecedentes y su desarrollo.

LLamosa, L. (Agosto de

2007). Estudio de repetibilidad y reproducibilidad utilizando el método de

promedios y rangos para el aseguramiento de la calidad de los resultados.

Pereira, Colombia.

Lopez, E., &

Bracamontes, L. (2020). La ingenieria inversa como metodologia para potencias

la enseñanza de la metrologia. Simposio de metrologia, 2-8.

Marquand, R. (9 de Enero

de 2002). China´s

pirate industry thriving. Beijing.

Micheli, E. (31 de

Diciembre de 2009). Estadistica aplicada a la investigacion. Lima, San Miguel,

Perú.

Norma Internacional ISO.

(2015). Norma Internacional ISO 9001:2015. En O. i. normalizacion.

Quintanilla, R. E. (01

de Febrero de 2017). Diseño e implementacion de prototipo escaner 3D. Santa

Tecla, La Libertad, El Salvador .

Velazquez, L., Jimenez,

E., & Ontiveros, S. (2021). On the reverse engineering and engineering education

in general.

Brazil:

Road.

Hernandez, G. (2021). Uso de escaneo 3D y manufactura aditiva para el

prototipado de protesis, México.

Borja, V. (1997)” Redesign Supported by data models with particular

reference to reverse engineering. PhD Thesis, Loughborough University,